近日,“长安猎手 试猎行动”在全国开展,精彩纷呈的四大猎区,吸引了众多用户的关注和参与。

牛车改装

帮你完成个性化汽车梦想

为了建立锂离子电池的失效预测模型,提高电动车用储能设备的安全性,有必要对电池模组进行极端冲击载荷下的机械滥用试验。试验矩阵可由冲击速度、冲击质量、模组受载方向和冲击头形状等多个影响因素组合生成。电池模组在不同加载工况下的变形和损伤模式,以及发生短路和热失控的可能性,均值得深入分析。这里我们以一种电池为例,介绍整个试验与分析过程。

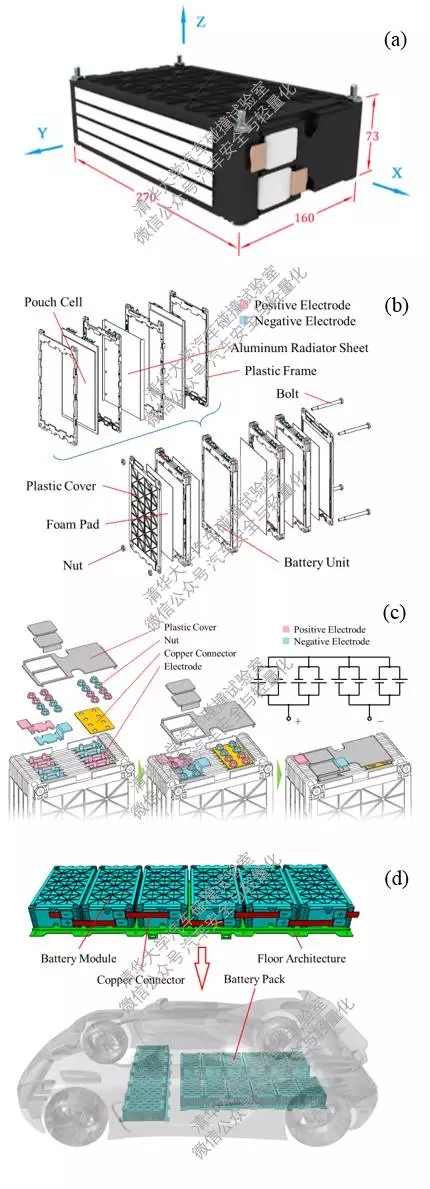

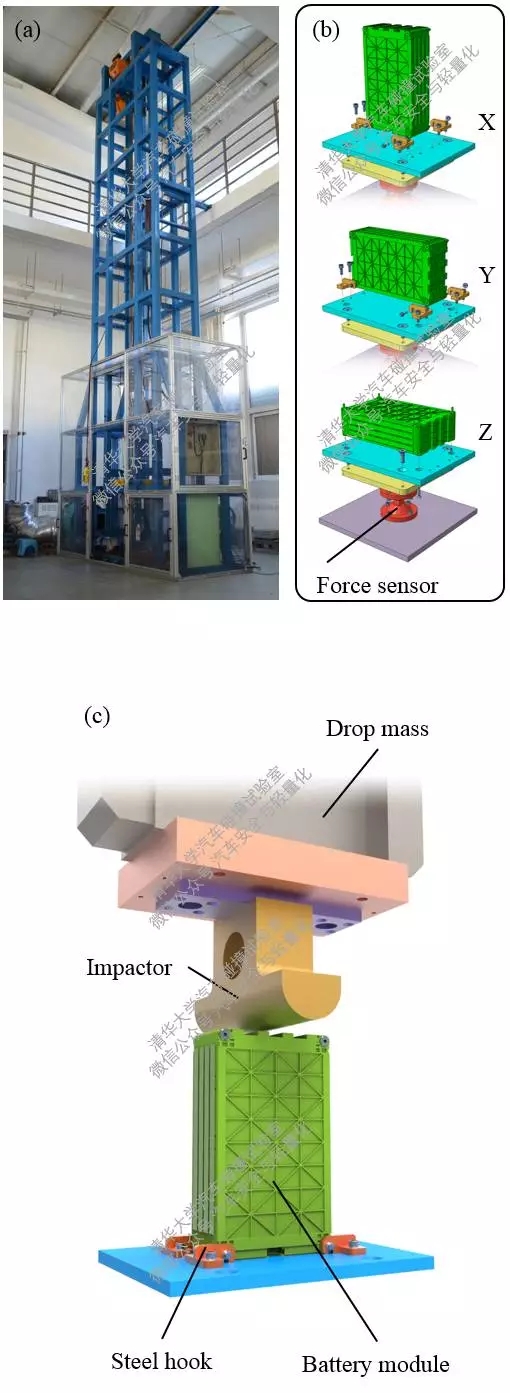

试验选用的电池模组内含8个软包电池单体,额定电压7.4 V,额定电量 80 Ah,长(X向)270 mm,宽(Y向)160 mm,厚(Z向)73 mm,质量4.9 kg,其结构如图1所示。各块模组在试验前均充电至100% SOC。试验在落锤试验机上完成,通过自制的载荷传感器采集冲击载荷,应用非接触测量技术获取电池的变形数据。试验用落锤试验机经过专门针对电池碰撞试验的改造,除加装了防护罩和消防系统外,还增加了专业的烟气过滤排放设备,兼顾了安全和环保的要求。

图1 电池模组结构示意图:(a) 外形尺寸;(b) 内部结构;(c) 电极连接方式;(d) 在车内排布形式

试验矩阵如表1 所示,各工况示意图如图2,每种工况下的试验重复两次。

表1 电池模组冲击试验列表

图2 电池模组冲击试验装置:(a) 落锤试验机及烟气过滤和排放系统,(b) 电池模组固定方式;(c)X向冲击试验;(d) 不同冲击头下的Y向冲击试验;(e) 不同冲击头下的Z向冲击试验

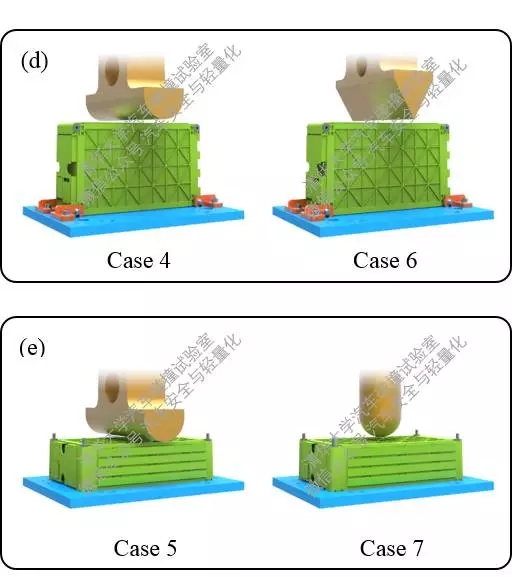

图3展示了工况1至3的试验结果,可以看出,试验在三个工况下表现出了相近的规律。在初始阶段,框架结构的初始屈曲导致了载荷曲线上的第一峰。在接下来的阶段里,载荷曲线在一个较低的范围内波动,这个阶段里框架结构逐渐发生屈曲和破碎,同时电池单体也在以屈曲和折叠的模式变形。当侵入量大于160 mm后,载荷曲线显著上升,这时电池单体已经在冲击头作用下被压实。三种工况下均未观察到热失控的发生。

图3 工况1至3的试验结果:(a) 力电响应的时间曲线,(b) 随侵入位移变化的机械响应曲线,(c) 工况1中电池模组的变形和破裂过程,(d) 试验后的电池模组

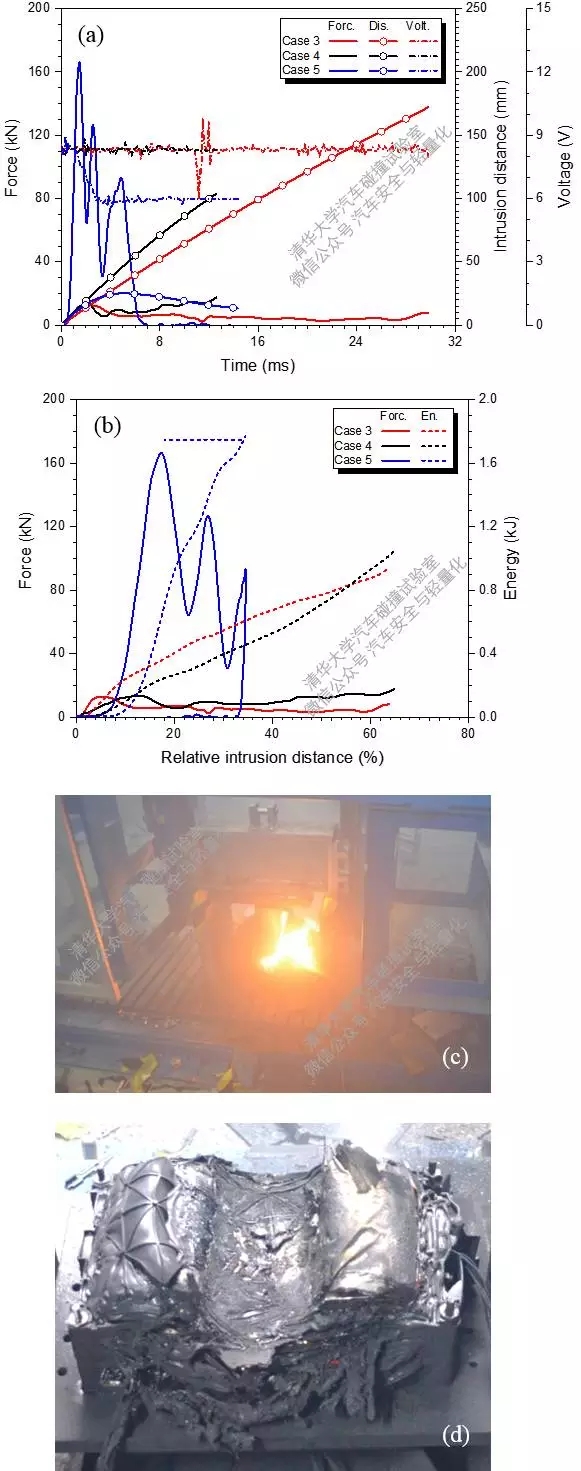

图4展示了不同冲击方向下的试验结果。相比其他两种工况,在Z向试验中,堆叠起的单体能够对侵入产生更明显的抵挡,单体的变形、挤压和破裂也可以吸收更多的能量。然而,Z向试验中却发生了明显的短路和热失控现象。尽管没有物体直接侵入到电池内部,但面外加载的冲击能量使电池单体严重破裂,正负电极穿过破坏的隔膜并发生接触,产生内短路。堆叠在一起的电池单体又无法及时散热,导致起火。

图4 工况3至5的试验结果:(a) 力电响应的时间曲线,(b) 随侵入位移变化的机械响应曲线,(c) 电池模组在试验中起火冒烟,(d)试验后的电池模组

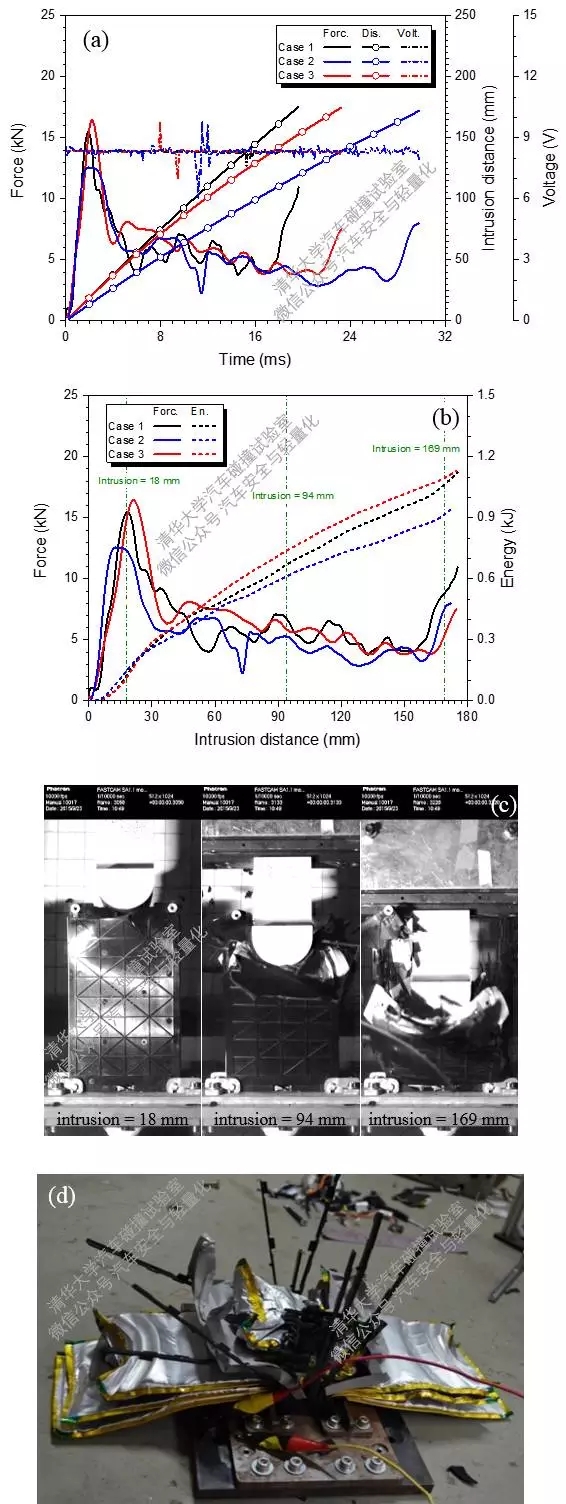

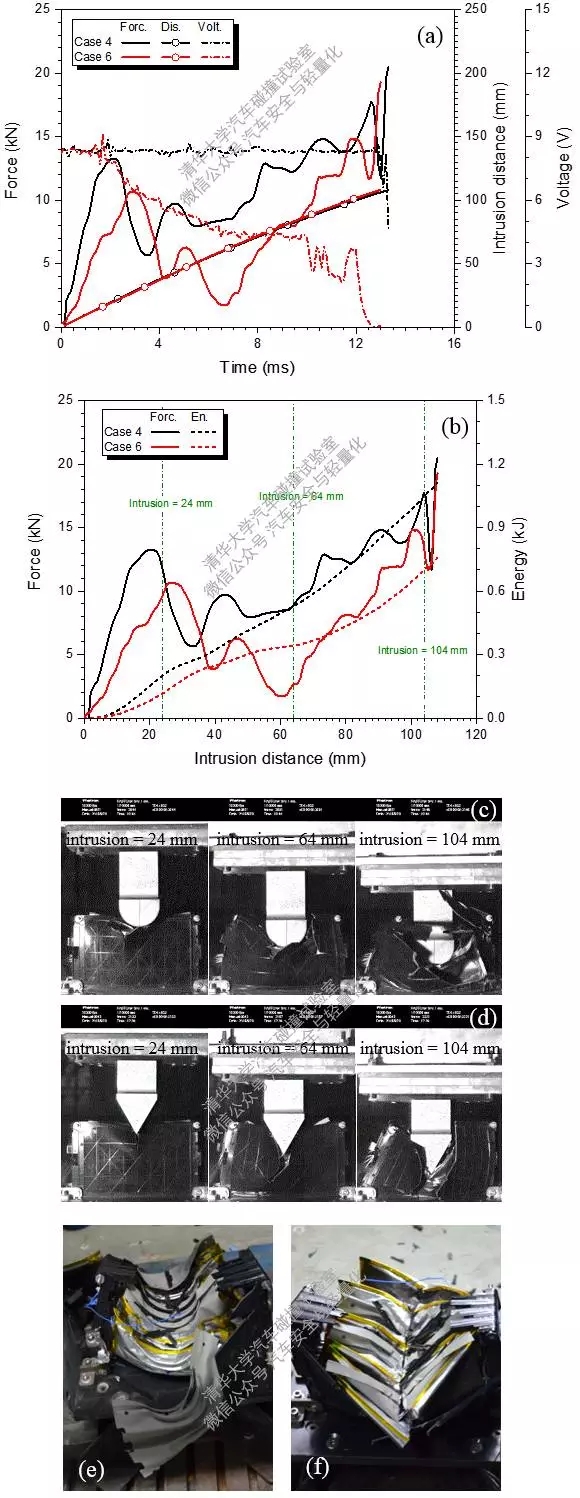

图5显示了不同形状冲击头下Y向冲击的试验结果,不同工况下的电池模组表现出了完全不同的失效模式。在锐冲击头(工况6)的作用下,电压降发生较早并持续了很长时间。被切开的电极暴露出来,更容易引发内短路,但由于试验方向的作用,有分开趋势的单体不会保持电极相接触,故电压下降趋势较缓,也无热失控发生。

图5 工况4和6的试验结果:(a) 力电响应的时间曲线,(b) 随侵入位移变化的机械响应曲线,(c,d) 不同形状冲击头下电池模组的变形破裂过程,(e,f) 不同形状冲击头下试验后的电池模组

图6显示了不同形状冲击头下Z向冲击的试验结果。载荷在经历了一个缓慢上升的阶段后均达到了很高的水平。随着上层结构的破裂和下层结构的相互挤压,载荷曲线上下波动。电压曲线的变化表明两种工况下均较早地发生了内短路。球形冲击头(工况7)比圆柱形冲击头(工况5)更容易侵入电池内部,所以其载荷水平较低一些。两种工况下均发生了严重的热失控。

图6 工况5和7的试验结果:(a) 力电响应的时间曲线,(b) 随侵入位移变化的机械响应曲线,(c,d) 不同形状冲击头下电池模组的变形破裂过程,(e,f) 不同形状冲击头下试验后的电池模组

冲击载荷下电池模组热失控试验视频,可见排烟和过滤系统在有效工作

通过评估该电池模组在不同冲击工况下的机械响应和试验后热失控的可能性,可以得出如下结论:

(1) 在X向或Y向的冲击下,一旦电池模组框架结构发生破裂,电池模组将失去大部分的承载能力,电池单体以屈曲或弯曲的模式变形。试验中,电池模组的层状结构的压实所需的时间,由冲击头初始动能和初始速度共同决定,但载荷曲线的第一峰主要受初速度的影响。

(2) Z向冲击下,电池模组可以承受更大的载荷,吸收更多的能量。但随着电池在试验中逐渐压实,单体严重失效,产生的热量不能有效散出,热失控风险较高。

(3) 在X向和Y向的试验中,不同形状的冲击头导致了电池模组不同的破坏模式。尖锐的冲击头更早地引发了短路,但是由于充足的能量耗散时间与空间,并未产生热失控。

近日,“长安猎手 试猎行动”在全国开展,精彩纷呈的四大猎区,吸引了众多用户的关注和参与。

4月19日,“铁汉柔情 火力全开”坦克品牌全球发布会在上海国际车展火爆开启,坦克品牌瞄准新世代消费者出行新需求趋势,以潮玩儿越野SUV的创新品类定位破界而来。

4月19日 - 国际豪华汽车品牌捷尼赛思今日首次登陆2021上海国际汽车工业展览会(简称2021上海国际车展),并迎来了品牌许多重磅的“第一次”。作为品牌全球发展战略中又一重要里程碑,捷尼赛思不仅首次在韩国以外市场举行量产车全球首秀,即品牌首款纯电车型捷尼赛思纯电G80,并且首次...

现在的新能源舞台,似乎造车新势力才是主角。但我们不应该忽视很多传统车企的潜力,多年的技术积累加上雄厚的资金,它们在不远的未来,或许会给我们带来更大的惊喜。有疑问?今天我们就拿奥迪来举例说明。